В коксохимическом производстве существует множество объектов, на которых присутствуют проблемы со сводообразованием и зависанием сыпучих материалов, их прилипанием и примерзанием к стенкам емкостей.

В силу особенностей конструкций данных объектов применяются преимущественно установки ИМ с энергетикой выше среднего, типа ИМ3-1,9-n, ИМ3-2,3-n, ИМ4-1,8–n, где n – количество каналов от 1 до 16, по 2 исполнительных механизма в канале.

Предлагаем рассмотреть несколько примеров оснащения объектов КХП мгнитно-импульсными установками ИМ:

Закрытые угольные склады

Конструкция закрытого склада угля обычно представляет собой линию спаренных железобетонных силосов с металлической конусной частью, в каждой группе которых хранят сыпучий материал различных характеристик. Дозирующие конвейеры или питатели подают материал на сборный конвейер. При этом должно соблюдаться точное дозирование каждого компонента и их слоевое смешивание, что позволяет получить смеси заданного состава.

Нарушение своевременного поступления какого-либо из компонентов на сборный конвейер приводит к вынужденной остановке линии. Возможными причинами сводообразования и зависания материалов являются конструктивные особенности силосов и воронок, низкие температуры для материала повышенной влажности, значительное уплотнение материала при падении его во время загрузки силосов, адгезионные свойства и нестабильность других физико-механических характеристик.

Для решения этих проблем часто применяют ручной труд с использованием кувалд или более мощных ударных инструментов, что приводит к таким последствиям, как

- деформация стенок, на которых формируются ещё более сложные зависания материалов,

- разрушение сварных соединений и оснований креплений всей конструкции бункера,

- частые травмы обслуживающего персонала.

Кроме низкой эффективности данного метода сводообрушения приходится мириться с частыми остановками производственных линий для проведения внеплановых ремонтных работ.

Традиционными механическими системами устранения зависаний до недавнего считались электровибраторы и пневмоимпульсные системы.

- Электровибраторы недолговечны, нередко приводят к разрушению стенок бункеров, к уплотнению материала в бункере.

- Пневмосистемы требуют генерации и подготовки (осушки) воздуха высокого давления, неэффективны в случае примерзания материала.

С начала 90-х годов для устранения зависаний сыпучих материалов на смену электровибраторам и пневмосистемам пришли эффективные и экономичные в эксплуатации магнитно-импульсные установки ИМ производства ООО НПП «МИТЭК», имеющие по сравнению с предшественниками ряд преимуществ, а именно:

- возможность оперативной регулировки амплитуды, формы и частоты следования воздействующих импульсов;

- возможность не только обрушения зависшего материала, но и очистки поверхности (стенки бункера) от налипшего материала;

- работа в энергосберегающем режиме с минимальными эксплуатационными затратами;

- сохранение целостности очищаемых стенок бункеров и др. поверхностей;

- простота в эксплуатации, ремонтопригодность, долговечность. Срок службы установок ИМ до капремонтов – не менее 10 лет.

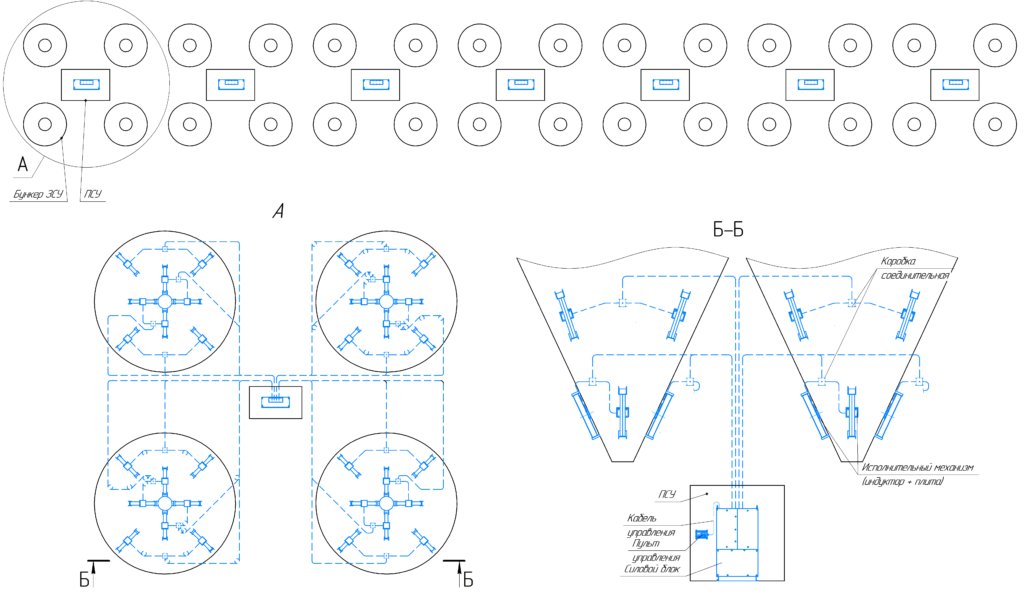

В качестве примера ниже приведена схема оснащения 28 силосов закрытого склада угля УПЦ КХП

Приёмные бункеры под вагоноопрокидывателями

Обычно плановая разгрузочная способность вагоноопрокидывателей составляет до 30 вагонов в час. На выгрузку каждого вагона не должно быть затрачено более 2-3 минут. Обеспечение достаточных показателей пропускной способности и скорости разгрузки приёмных бункеров является основополагающей задачей, от выполнения которой зависят основные показатели производительности.

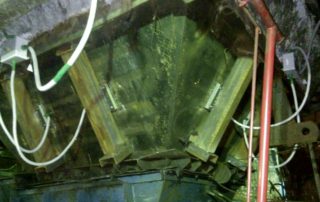

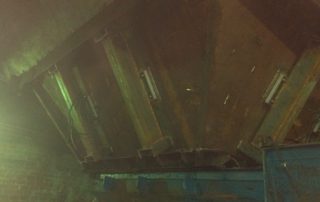

Бункера должны выдерживать нагрузки падающего с высоты 15-20 м материала, который подаётся большим объёмом (до 150 т). Поэтому они выполнены толстостенными и жёсткоребрёнными конструкциями, футерованными бронелистами. Подающийся в них материал разнодисперсионный, влажный, зачастую смёрзшийся.

Наиболее эффективным и надёжным способом устранения зависаний материалов в бункерах под вагоноопрокидывателями является применение магнитно-импульсных систем очистки. Ни один из известных альтернативных способов не может составить должной конкуренции установкам ИМ производства ООО НПП «МИТЭК».

Свидетельством тому служит множество успешных внедрений магнитно-импульсных установок ИМ на бункерах под вагоноопрокидывателями, в т.ч. в коксохимическом производстве.

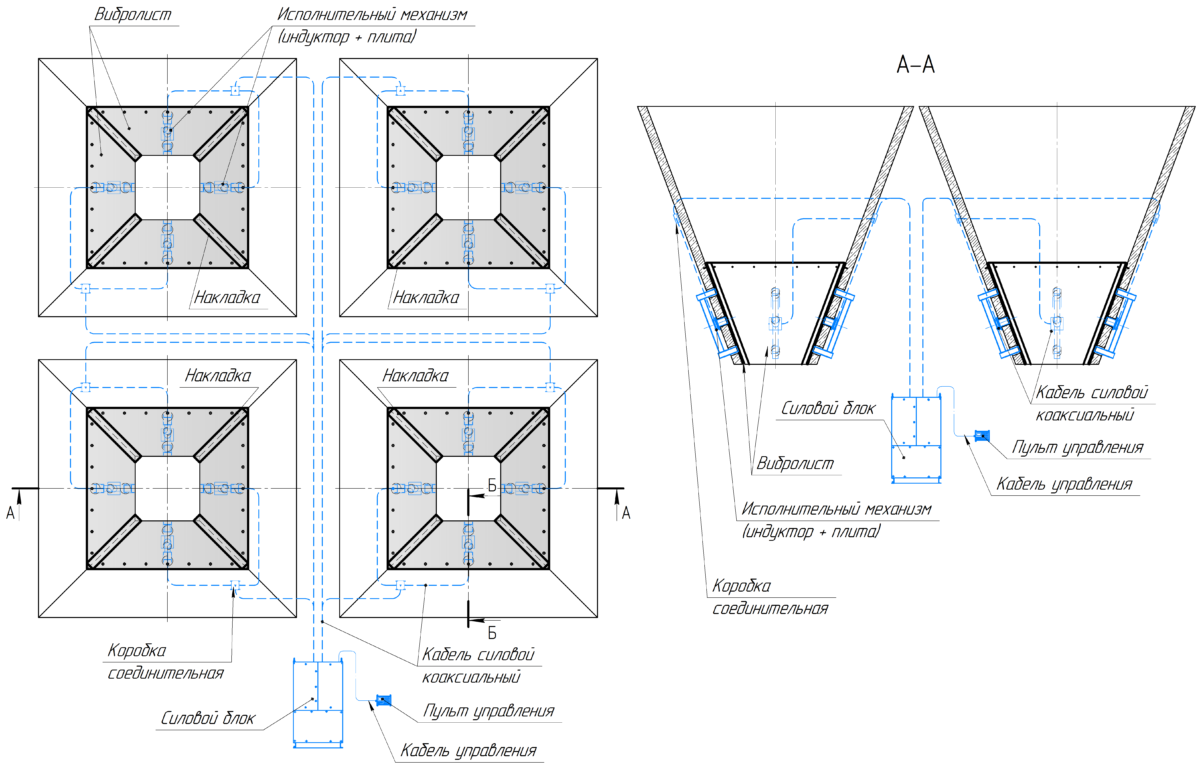

Приводим схему оснащения бункеров под вагоноопрокидвателями №1 и №2 КХП

Карта внедрений

Магнитно-импульсные установки ИМ:

- обеспечивают уверенный выход материала из оснащенных бункеров;

- производят очистку стенок бункеров от налипшего материала;

- обеспечивают эффективную регенерацию фильтров;

- работают в энергосберегающем режиме, эксплуатационные затраты минимальны;

- в основном не требуют реконструкции бункеров при их оснащении;

- не нарушают целостности стенок бункеров;

- совместимы с тензометрическими системами контроля веса материала в бункерах;

- соответствуют требованиям Директив и гармонизированных норм технического регулирования Евросоюза по электробезопасности и электромагнитной совместимости;

- применимы во взрывоопасных зонах класса 22, опасных по воспламенению горючей пыли в соответствии с Директивой АТЕХ;

- легко интегрируются в современные автоматизированные системы управления технологическими процессами;

- надежны и долговечны (по техническим условиям – 10 лет, на практике некоторые установки уже эксплуатируются более 25 лет).