Развитие конвертерного производства стали идет по пути увеличения единичной вместимости конвертеров с одновременным повышением интенсификации работы. С увеличением вместимости конвертеров технико-экономические показатели производства улучшаются.

Для функционирования конвертеров большой емкости, кроме решения прочих задач, требуется обеспечить бесперебойную подачу и загрузку в них сыпучих шлакообразующих материалов, обожженной извести, а также дозирование и подачу ферросплавов.

В цепочке подачи сыпучих материалов в конвертер присутствуют следующие типы бункеров:

- приемные;

- расходные;

- промежуточные;

- течки.

Благодаря в основном крупнодисперсному составу сыпучих шлакообразующих материалов и ферросплавов, выход этих материалов из бункеров не связан с большими сложностями. Однако вследствие возможного длительного времени пребывания в бункерах, сравнительно малых порций выборки, наличию некоторого количества (до 20%) мелкой фракции и пыли, происходит заклинивание материала над выпускными отверстиями с образованием устойчивых мостиков, сводов. Для устранения таких заклиниваний необходимо осуществить сдвиг друг относительно друга отдельных фрагментов сводов. Решение такой задачи может быть обеспечено с помощью магнитно-импульсных установок ИМ производства ООО НПП «МИТЭК». В результате высокоскоростного перемещения стенки бункера в слое зависшего материала генерируются напряжения сдвига, что приводит к его обрушению. Тем самым обеспечивается бесперебойная подача сыпучих материалов в конвертер.

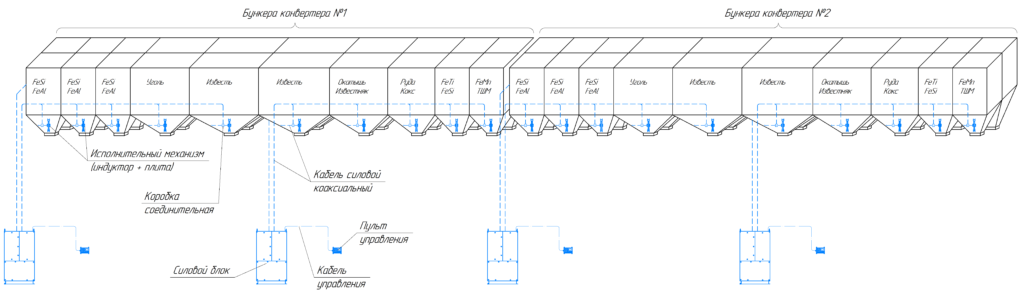

Пример применения магнитно-импульсной системы сводообрушения с использованием установок ИМ заложеных в проектное решение «Укргипромеза» по реконструкции вертикальных трактов подачи материалов в два конвертера и сталеразливные ковши конвертерного цеха. Проект предусматривает оснащение четырьмя магнитно-импульсными установками всех 40-ти приемных бункеров конвертерного цеха.

Схема оснащения магнитно-импульсной системой сводообрушения 20-ти бункеров конвертерного цеха:

Проводятся работы по применению установок ИМ на других объектах конвертерного производства (см. список внедрений).

Карта внедрений

Магнитно-импульсные установки ИМ:

- обеспечивают уверенный выход материала из оснащенных бункеров;

- производят очистку стенок бункеров от налипшего материала;

- обеспечивают эффективную регенерацию фильтров;

- работают в энергосберегающем режиме, эксплуатационные затраты минимальны;

- в основном не требуют реконструкции бункеров при их оснащении;

- не нарушают целостности стенок бункеров;

- совместимы с тензометрическими системами контроля веса материала в бункерах;

- соответствуют требованиям Директив и гармонизированных норм технического регулирования Евросоюза по электробезопасности и электромагнитной совместимости;

- применимы во взрывоопасных зонах класса 22, опасных по воспламенению горючей пыли в соответствии с Директивой АТЕХ;

- легко интегрируются в современные автоматизированные системы управления технологическими процессами;

- надежны и долговечны (по техническим условиям – 10 лет, на практике некоторые установки уже эксплуатируются более 25 лет).