Важным звеном технологической цепи литейного производства является изготовление литейной формы из формовочных материалов. В общем случае формовочными материалами являются пески, связующие материалы (глина, различные смолы, др.), определенные сочетания которых обеспечивают такое важное для изготовления качественной литейной формы свойство формовочной смеси свойство, как пластичность. В свою очередь, повышение пластичности формовочной смеси снижает ее сыпучесть, увеличивает прилипаемость и, в конечном счете, способствует возникновению зависаний смеси в бункерах, используемых на различных стадиях технологического процесса изготовления литейных форм.

В зависимости от способа литья и стадии процесса изготовления литейных форм можно выделить следующие основные типы бункеров, используемых в литейном производстве:

- накопительные облицовочной смеси;

- накопительные наполнительной смеси;

- накопительные единой смеси;

- приготовления смеси;

- формовки;

- выбивки;

- земледелки (над бегунами);

- пескометов;

- просыпи;

- отвальные.

Все формовочные смеси, загружаемые в эти бункера, в той или иной степени склонны к сводообразованию и прилипанию к стенкам вследствие наличия в них влаги, связующих материалов, что усугубляется требуемой по технологии операцией вылеживания смеси в бункере. Поэтому, как правило, формовочные смеси не способны к свободному истечению из бункеров, что требует использования каких-либо побудителей. Традиционно в качестве таких побудителей до недавнего использовались электромеханические эксцентриковые вибраторы, которые монтируются либо непосредственно на стенку бункера, либо на вибролист, помещенный вовнутрь бункера. Однако вибраторам присущи следующие недостатки:

- недостаточная эффективность, связанная с невозможностью разрушить адгезию налипшей формовочной смеси к стенке бункера вследствие низкой скорости перемещения очищаемой поверхности;

- низкий срок службы;

- возможное разрушение очищаемой поверхности (стенки бункера, вибролиста) в местах крепления вибраторов.

- наличие просыпи при использовании вибролистов.

Применение пневмообрушения на бункерах литейного производства малоэффективно, поскольку струя сжатого воздуха продувает лишь отверстие в толще формовочной смеси – материала с пластичной структурой, и, тем более, не разрушает адгезию налипшей смеси к стенке бункера, что не может способствовать эффективному обрушению зависшего материала в бункере.

Альтернативой электромеханическим вибраторам и пневмообрушению является магнитно-импульсная технология обрушения сводов и очистки стенок бункеров с формовочными смесями на основе установок ИМ производства ООО НПП «МИТЭК». Поскольку магнитно-импульсные установки лишены присущих электромеханическим вибраторам и пневмообрушению недостатков, они с успехом применяются практически на всех типах бункеров литейного производства. Так, на Ровенском заводе тракторных агрегатов в 1991 году на 4-х бункерах приготовления формовочной смеси внедрена установка ИМ5-0,8-8. В 1992 году на Кировоградском литейном заводе внедрены две установки ИМ3-0,8-8 на 4-х бункерах горелой земли и на 8-ми бункерах приготовления формовочной смеси.

В 1990-х годах внедрены 12 установок ИМ в литейных производствах металлургических комбинатов «Азовсталь» и «им. Ильича» (см.список).

На всех перечисленных объектах исполнительные механизмы установок смонтированы непосредственно на стенки бункеров (без вибролистов).

Примеры схем оснащения установками ИМ некоторых производственных объектов

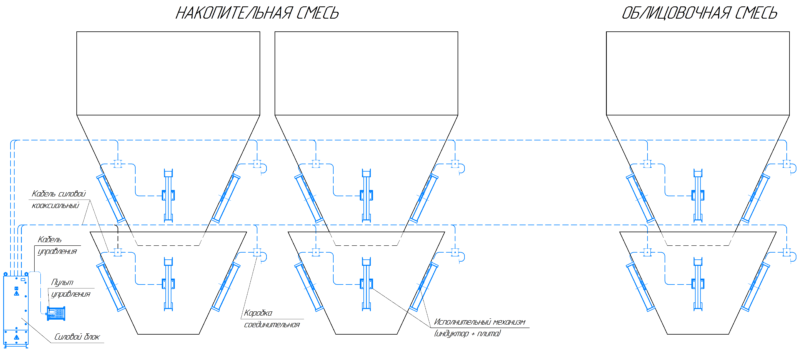

Схема оснащения трёх накопительных бункеров установкой ИМ:

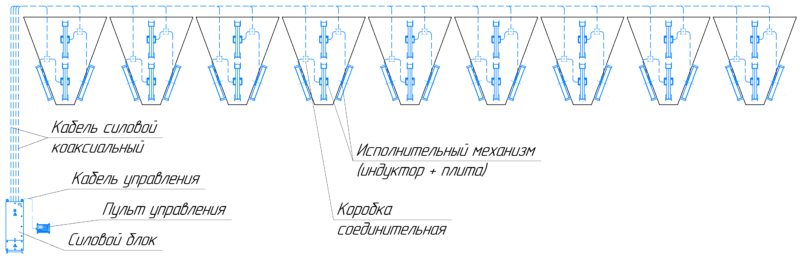

Пример оснащения установкой ИМ 9-ти бункеров над бегунами смесеприготовительного участка фасонно-сталелитейного цеха:

Установки ИМ внедрены также на рукавных фильтрах системы газоочистки литейного производства металлургического комбината «АрселорМиттал Кривой Рог».

Применение магнитно-импульсных установок ИМ на бункерах литейного производства существенно повышает эффективность обрушения зависших масс, способствуя более равномерному выходу материала из бункеров, снижает эксплуатационные затраты, сохраняет целостность бункеров, повышает культуру производства, обеспечивая надежное функционирование системы обрушения в течение длительного срока эксплуатации.

Карта внедрений

Магнитно-импульсные установки ИМ:

- обеспечивают уверенный выход материала из оснащенных бункеров;

- производят очистку стенок бункеров от налипшего материала;

- обеспечивают эффективную регенерацию фильтров;

- работают в энергосберегающем режиме, эксплуатационные затраты минимальны;

- в основном не требуют реконструкции бункеров при их оснащении;

- не нарушают целостности стенок бункеров;

- совместимы с тензометрическими системами контроля веса материала в бункерах;

- соответствуют требованиям Директив и гармонизированных норм технического регулирования Евросоюза по электробезопасности и электромагнитной совместимости;

- применимы во взрывоопасных зонах класса 22, опасных по воспламенению горючей пыли в соответствии с Директивой АТЕХ;

- легко интегрируются в современные автоматизированные системы управления технологическими процессами;

- надежны и долговечны (по техническим условиям – 10 лет, на практике некоторые установки уже эксплуатируются более 25 лет).