Магнитно-импульсные установки ИМ широко применяются в химической промышленности.

Множество используемых в качестве сырья или готовой продукции сыпучих материалов в различных подотрослях химической промышленности (органической и неорганической химии, фармацевтике, агрохимии, керамике и пр.) нуждаются в дополнительной стимуляции при выгрузке из бункеров и транспортировке по технологическим линиям.

К примеру, установками ИМ оснащены такие объекты, как:

- пересыпные узлы смеси минеральных удобрений и гранулированного доменного шлака;

- бункеры с сыпучими добавками;

- течки узла сушки-прокалки фтористого алюминия;

- приёмные бункеры хлористого калия;

- силосы с содой;

- накопительные бункеры сильвинитовой руды;

- установки кипящего слоя;

- расходные бункеры с мелом;

- силосы оксида цинка;

- пр., полный список внедрений установок ИМ в химической промышленности.

Примеры оснащения установками ИМ некоторых производственных объектов

При производстве шин в Финляндии на силосах оксида цинка ранее применялись различные пневмосистемы, эффективность и эксплуатационные показатели которых оказались неудовлетворительными. Приводим фотографии рабочих органов данных пневмосистем:

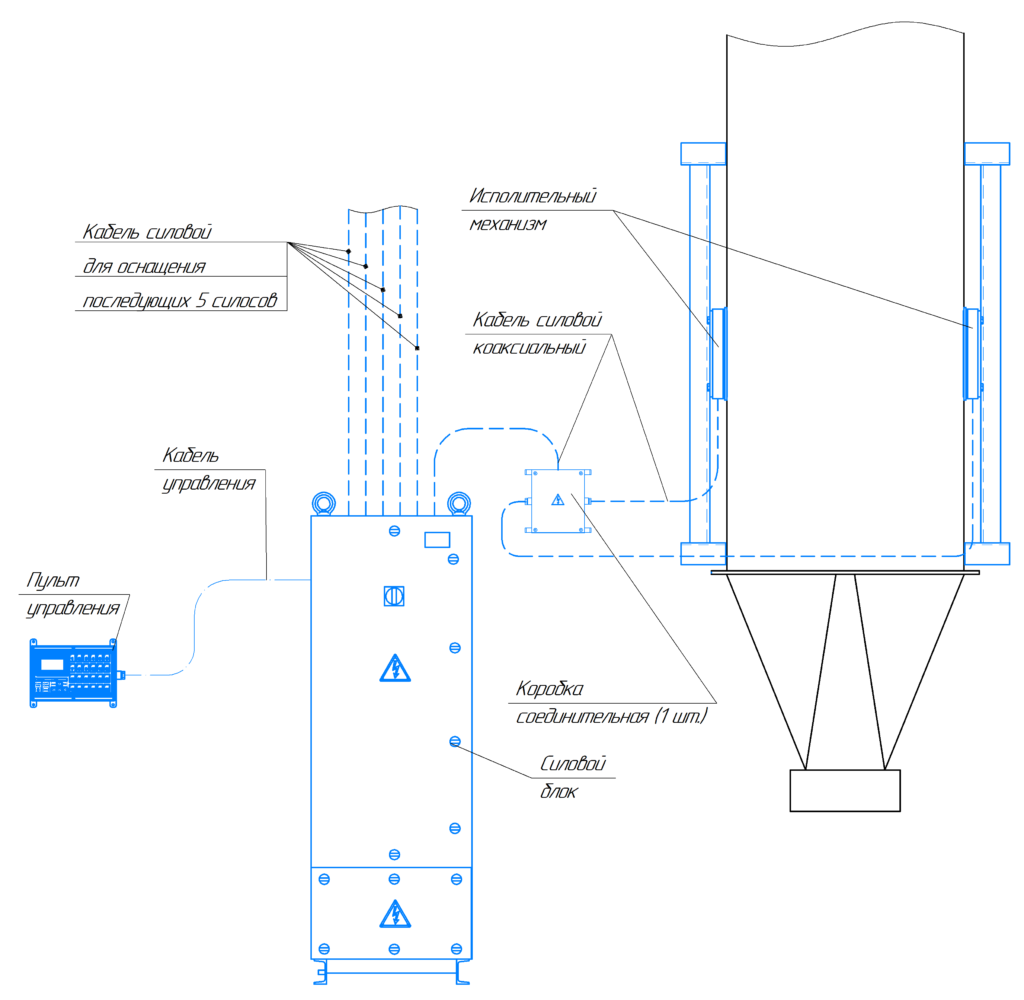

В 2017 году низкоэффективные пневмосистемы были демонтированы и заменены магнитно-импульсной установкой ИМ производства ООО НПП «МИТЭК»:

Демонстрация работы установки ИМ на данном предприятии:

Оценив преимущества установок ИМ, Заказчик принял решение в дальнейшем оснащать силосы оксида цинка только нашим оборудованием. Так, в 2018 году была приобретена еще одна установка ИМ, а в 2021 одним из каналов приобретённой ранее установки ИМ был оснащён новый силос.

Эксплуатация установок ИМ в условиях агрессивных сред

Для обеспечения продолжительного срока службы магнитно-импульсного оборудования в условиях химического производства под воздействием агрессивных сред (повышенная влажность, кислотные испарения, щелочные взвеси, экстремальные температурные режимы) разработан ряд технических решений, используемых при изготовлении и внедрении установок ИМ. Приводим некоторые из них:

- конструктивное исполнение пульта управления и пластиковых соединительных коробок со степенью защиты IP66;

- применение дополнительного покрытия индукторов диэлектрическим материалом, стойким к воздействию агрессивной среды;

- применение оригинальных конструктивных решений, обеспечивающих целостность сталеалюминиевых плит при эксплуатации в условиях агрессивной окружающей среды;

- увеличение длины кабеля, заведённого в индукторы, на величину, необходимую для удаления распределительных коробок от зон повышенного испарения;

- выполнение многослойного лакокрасочного покрытия металлических элементов установок ИМ подверженных воздействию агрессивной среды.

На следующих фотографиях приведены примеры оснащения установками ИМ объектов химических предприятий с агрессивной окружающей средой. Среди них бункера некондиционного материала, течки пересыпного узла участка сложных минеральных удобрений и бункера погрузочного узла в г. Череповец и г. Кировск, оснащённые исполнительными механизмами магнитно-импульсных установок ИМ.

Приводим отзыв о работе первой установки ИМ на одном из данных предприятий.

Бункера готовой продукции цеха погрузки в ж/д вагоны в г. Солигорск, РБ, оснащённые установкой ИМ приведены на фото ниже. Предлагаем ознакомиться с отзывом о работе установок ИМ на данном предприятии.

Подытожив, можно резюмировать, что магнитно-импульсные установки ИМ нашли применение на всех стадиях производственного цикла.

Начиная от приёмных бункеров сырья и заканчивая погрузкой готовой продукции в вагоны, установки ИМ успешно справляются с поставленной задачей и пользуются всё большим спросом, вытесняя устаревшие способы очистки емкостей — электровибраторы, пневмосистемы и ручной труд.

Динамика увеличения повторных заказов установок ИМ свидетельствует о высокой оценке качества нашей продукции, удовлетворяющей разнообразные требования Заказчиков.

Карта внедрений

Магнитно-импульсные установки ИМ:

- обеспечивают уверенный выход материала из оснащенных бункеров;

- производят очистку стенок бункеров от налипшего материала;

- обеспечивают эффективную регенерацию фильтров;

- работают в энергосберегающем режиме, эксплуатационные затраты минимальны;

- в основном не требуют реконструкции бункеров при их оснащении;

- не нарушают целостности стенок бункеров;

- совместимы с тензометрическими системами контроля веса материала в бункерах;

- соответствуют требованиям Директив и гармонизированных норм технического регулирования Евросоюза по электробезопасности и электромагнитной совместимости;

- применимы во взрывоопасных зонах класса 22, опасных по воспламенению горючей пыли в соответствии с Директивой АТЕХ;

- легко интегрируются в современные автоматизированные системы управления технологическими процессами;

- надежны и долговечны (по техническим условиям – 10 лет, на практике некоторые установки уже эксплуатируются более 25 лет).