В агломерационном производстве, использующем переработку различных сыпучих материалов, довольно часто имеют место проблемы зависания материалов в бункерах, течках, на направляющих лотках и других объектах. Зависания приводят к нарушению нормального технологического процесса производства, уменьшению производительности труда, снижению качества и объемов выпускаемой продукции.

Одной из основных задач в аглопроизводстве является обеспечение бесперебойной работы шихтового отделения, от которого во многом зависит производительность аглофабрики. Шихта является многокомпонентным сыпучим материалом, состав которого должен соответствовать технологическим стандартам. Нарушение процесса дозировки и несвоевременность подачи различных компонентов на ленту шихтового транспортёра приводит к снижению качества продукции, а в некоторых случаях к её отбраковке.

Логично, что основное требование к бункерам сводится к беспрепятственной выгрузке материала и его бесперебойной подаче в производственный процесс. Вследствие повышенной влажности, снижения температуры, изменения гранулометрического состава сыпучих материалов, а также из-за различных конструктивных особенностей бункеров и их физического состояния, руда и другие компоненты в бункерах нередко зависают, образуя своды и мосты, которые препятствуют выходу сыпучих материалов из бункеров.

Обычно с зависанием борются довольно примитивным способом, используя шуровку через специальные отверстия или карманы, а также опуская персонал внутрь бункера, что сопряжено с большой опасностью. Подобная практика противоречит всем требованиям безопасности труда. Внезапные обвалы свода иногда засыпают шуровщиков, вплоть до летальных случаев. Ещё одним примером применения ручного труда для побуждения выхода материала из бункера является использование кувалд или более мощных ударных инструментов, например, раскачивающихся рельс.

Всем знакомы последствия подобного метода:

- деформированные стенки, на которых формируются ещё более сложные зависания материалов,

- разрушенные сварные соединения и основания креплений всей конструкции бункера,

- частые травмы обслуживающего персонала.

Кроме низкой эффективности данного метода сводообрушения приходится сталкиваться с частыми остановками производственных линий для проведения внеплановых ремонтных работ.

Традиционными механическими системами устранения зависаний до недавнего являлись электровибраторы и пневмоимпульсные системы.

- Электровибраторы недолговечны, нередко приводят к разрушению стенок бункеров, к уплотнению материала в бункере.

- Пневмосистемы требуют генерации и подготовки (осушки) воздуха высокого давления, неэффективны в случае примерзания материала.

С 1990-х годов для устранения зависаний сыпучих материалов на смену электровибраторам и пневмосистемам пришли эффективные и экономичные в эксплуатации магнитно-импульсные установки ИМ, имеющие по сравнению с предшественниками ряд преимуществ, а именно:

- возможность оперативной регулировки амплитуды, формы и частоты следования воздействующих импульсов;

- возможность не только обрушения зависшего материала, но и очистки поверхности (стенки бункера) от налипшего материала;

- работа в энергосберегающем режиме с минимальными эксплуатационными затратами;

- сохранение целостности очищаемых стенок бункеров и др. поверхностей;

- простота в эксплуатации, ремонтопригодность, долговечность. Срок службы установок ИМ до капремонтов – не менее 10 лет.

На сегодняшний день внедрено множество магнитно-импульсных установок ИМ в аглопроизводствах различных металлургических комбинатов:

- Arcelor Mittal (Казахстан, г.Темиртау; Украина, г.Кривой Рог; Чехия, г.Острава);

- U.S. Steel Kosice s.r.o (Словакия, г. Кошице);

- ISD Dunaferr (г. Дунайварош, Венгрия),

- «МК «Азовсталь» (Украина, г. Мариуполь);

- «Череповецкий МК» (РФ, г. Череповец);

- «Усть-Каменогорский МК» (Казахстан, г. Усть-Каменогорск);

- «Запорожсталь» (Украина. г.Запорожье);

- прочие (смотрите список внедрений).

Установками ИМ оснащены такие объекты, как:

- Бункеры различного назначения:

— приемные;

— шихтовые агломашин;

— участка дозировки шихты с рудой, концентратом, известью;

— участка дробления известняка;

— промежуточные; - Загрузочные, разгрузочные узлы барабанов-смесителей и окомкователей, различные перегрузочные течки;

- Отбойные листы загрузочных тележек (загрузочные лотки) агломашин;

- Бункеры сбора пыли газоочистных систем.

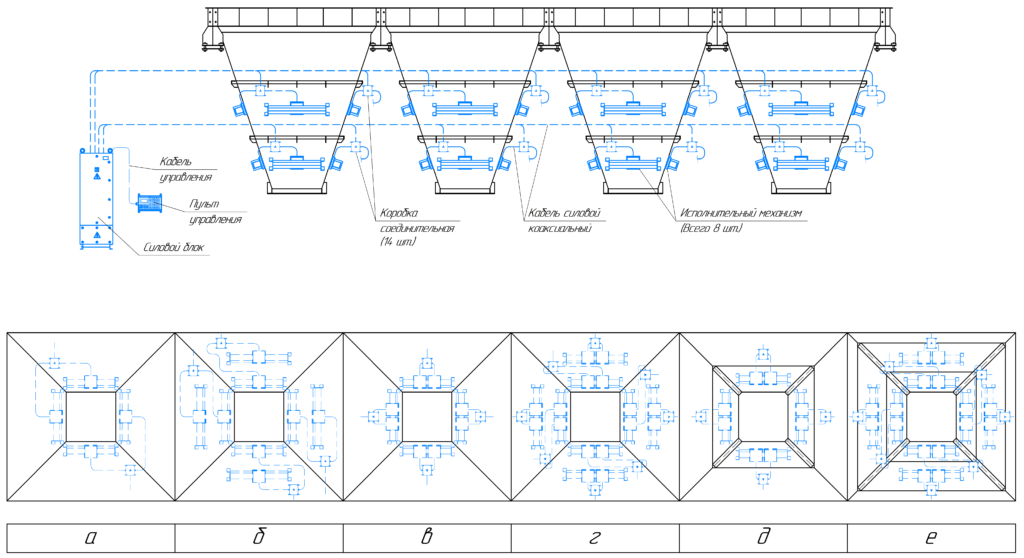

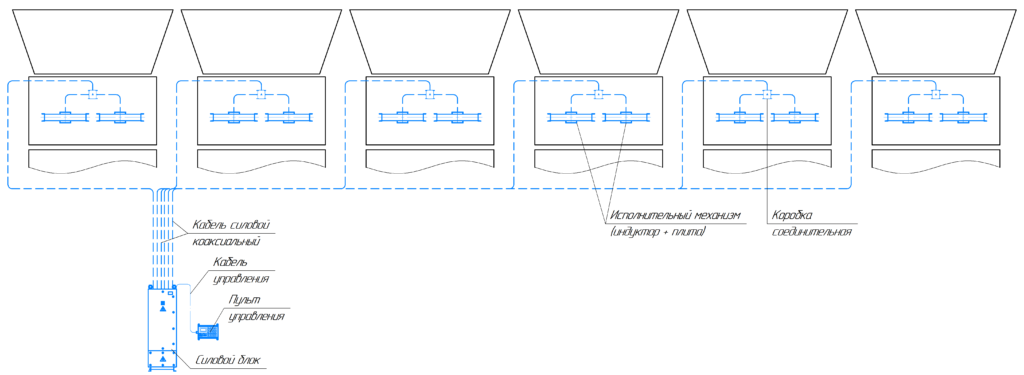

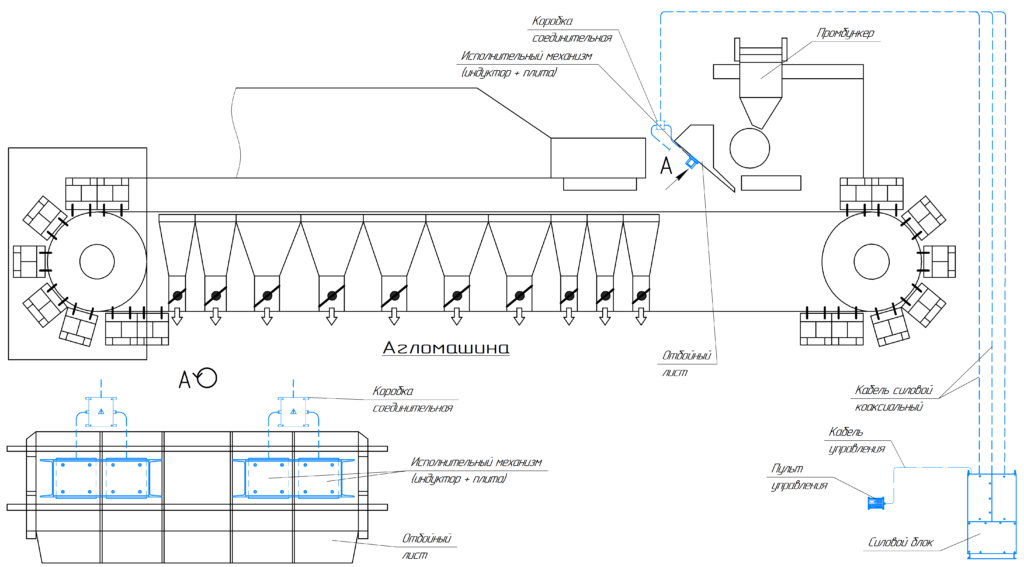

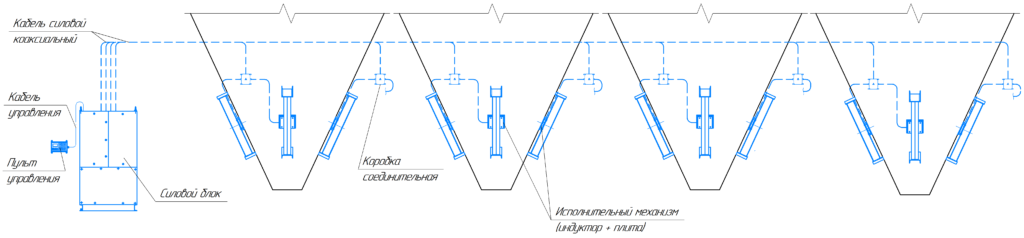

Примеры схем оснащения установками ИМ различных производственных объектов.

Бункеры приемные, дозировочные, агломашин, с шихтой, рудой, концентратом, известняком, известью и другие (100 тонн и выше)

Для данных бункеров применимы установки типа ИМ4-1,8–n, ИМ5-1,8-n, где n – количество каналов от 1 до 16, по 2 исполнительных механизма в канале.

Прямоугольные бункеры, наклонная часть которых имеет форму перевёрнутой усечённой пирамиды

Варианты размещения исполнительных механизмов:

а — на наружную стенку в один ярус по одному механизму на грань;

б — на наружную стенку в два яруса по два механизма на грань;

в — на наружную стенку в один ярус по два механизма на грань;

г — на наружную стенку в два яруса по четыре механизма на грань;

д — на вибролист в один ярус по одному или два механизма на грань;

е — на вибролист в два яруса по два или четыре механизма на грань.

Количество исполнительных механизмов и распределение их по поверхности бункера зависит от его емкости, толщины очищаемых стенок, наличия и конструкции рёбер жёсткости, физико-химических свойств и влажности загружаемого сыпучего материала.

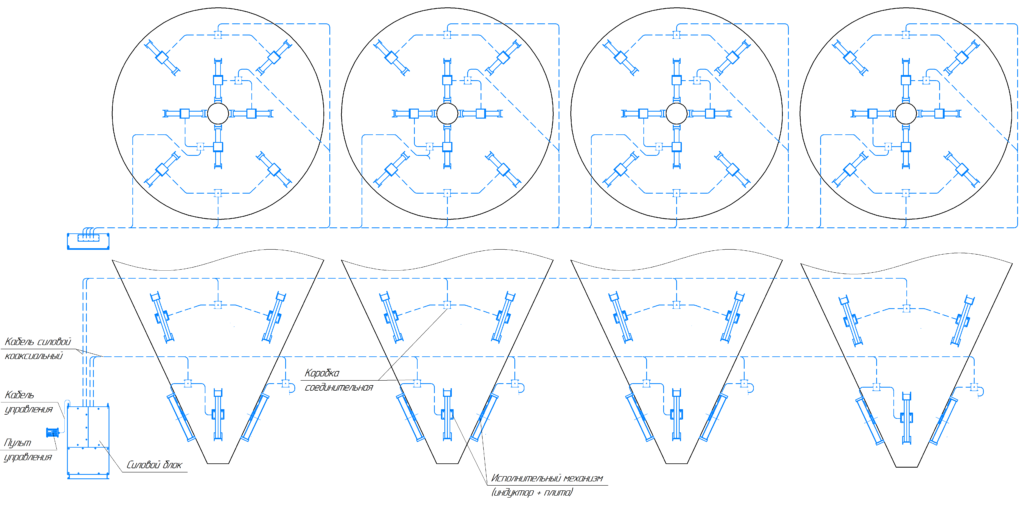

Цилиндрические бункеры с конусной наклонной частью. Исполнительные механизмы размещаются в один или два яруса

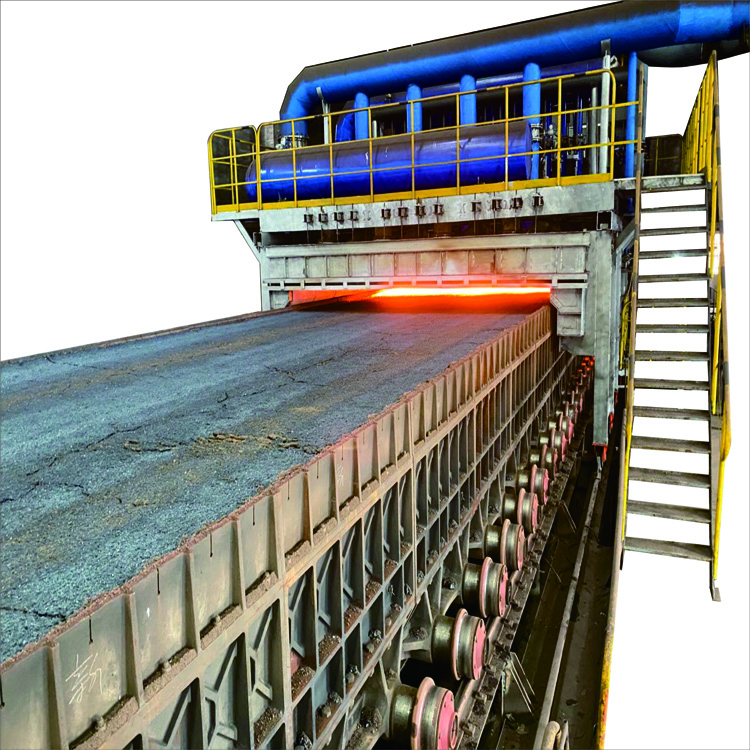

Внешний вид шихтового бункера агломашины, оснащенного установкой ИМ

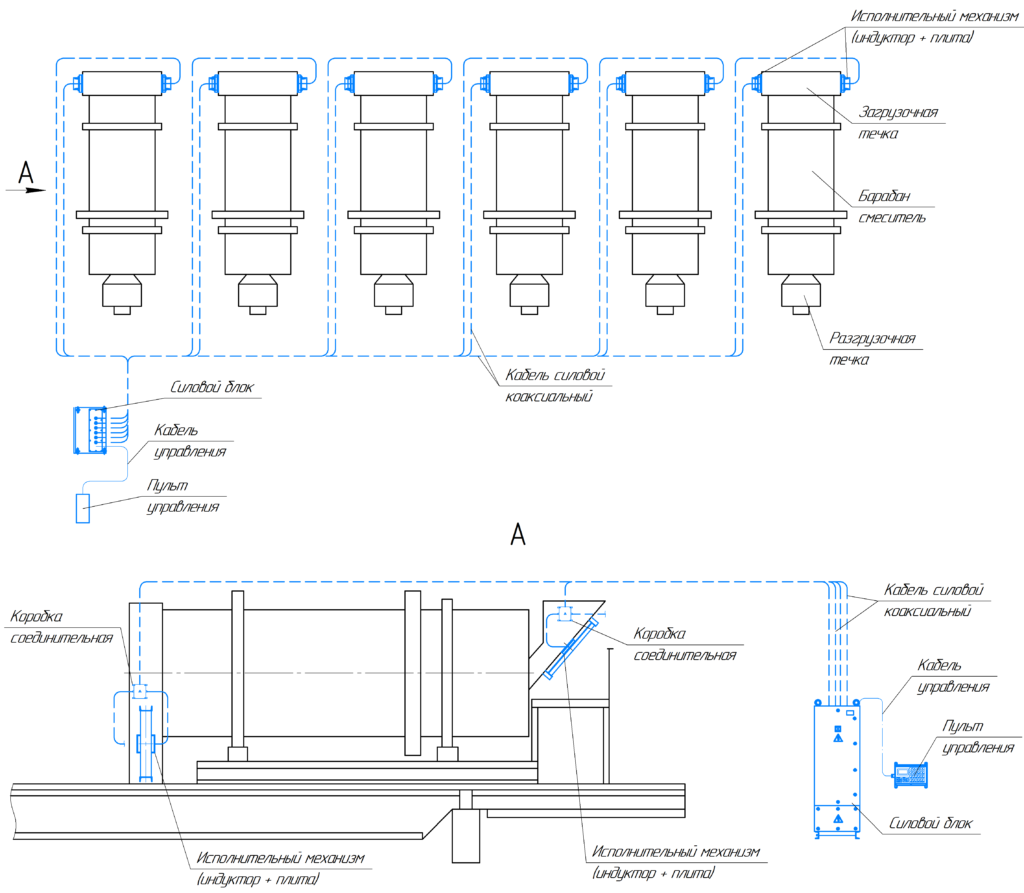

Загрузочные и разгрузочные течки барабанов вторичного смешивания

Для данных объектов применимы установки типа ИМ3-1,1-n, ИМ3-1,9-n, где n – количество каналов от 1 до 16, по два исполнительных механизма в канале.

Размещение исполнительных механизмов на загрузочных и разгрузочных течках смесительных барабанов — по два механизма на каждую течку

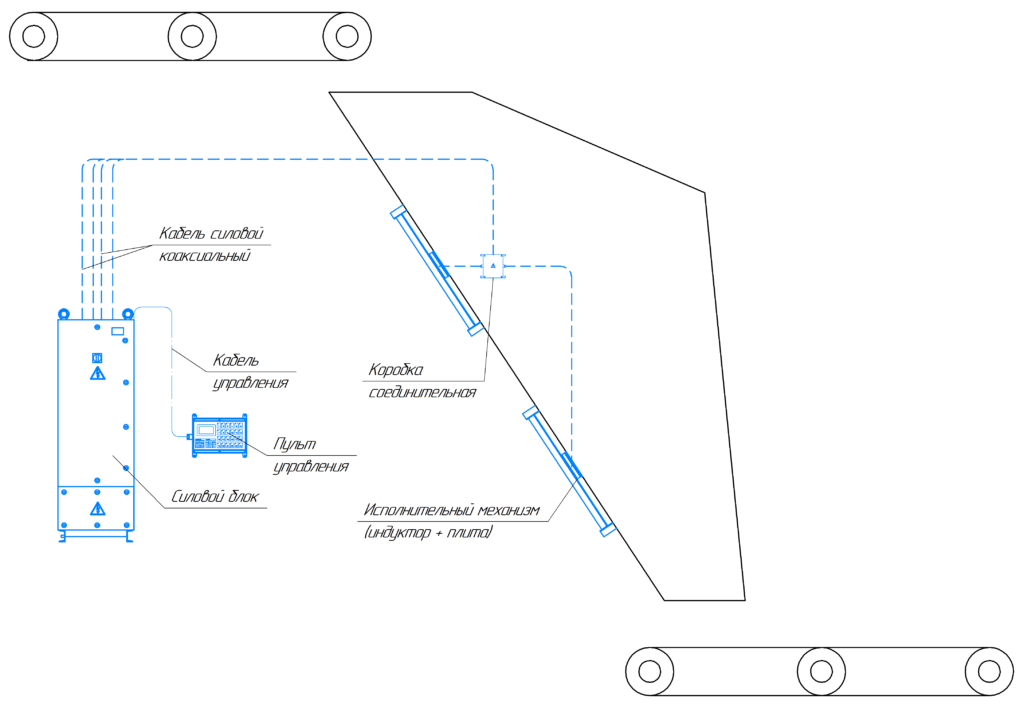

Отбойные листы загрузочных тележек агломашин

Для данных бункеров применимы установки типа ИМ3-1,1-n, ИМ3-1,9-n, ИМ4-1,8-n, где n – количество каналов, от 1 до 16, по два исполнительных механизма в канале.

Применение магнитно-импульсных установок для очистки отбойных листов загрузочных тележек агломашин

Бункеры сбора пыли рукавных и электрофильтров, бункеры участка отгрузки пыли

Оснащаются как бункеры сбора пыли электро- и рукавных фильтров, так и накопительные бункеры участка отгрузки пыли. Для данных бункеров применимы установки типа ИМ3-1,1-n, ИМ3-1,5-n, где n – количество каналов, от 1 до 16, по два исполнительных механизма в канале.

Пример размещения исполнительных механизмов на бункерах сбора пыли в один ярус

Внешний вид бункеров сбора пыли электрофильтра агломерационного производства, оснащенных установкой ИМ.

Магнитно-импульсные установки ИМ зарекомендовали себя как надежный инструмент по предотвращению зависаний материалов, по своей эффективности, простоте и экономичности в эксплуатации превосходящий традиционные пневмоситемы и электровибраторы (см. отзывы НКГОК (АрселорМиттал Кривой Рог) №1, НКГОК (АрселорМиттал Кривой Рог) №2, Азовсталь №2, Азовсталь №3, Азовсталь №5, Днепровский МК, Алчевский МК, Енакиевский МК).

Обычно установки ИМ заменяют применявшиеся ранее традиционные системы. Например, на аглофабрике металлургического комбината «Азовсталь» начиная с 1993 года выполнено комплексное оснащение бункеров и течек магнитно-импульсными системами на базе установок ИМ. Вплоть до закрытия аглофабрики в 2012 году там эксплуатировалось 12 установок ИМ, а применение электровибраторов было полностью исключено.

На некоторых предприятиях имеет место совместная эксплуатация установок ИМ и традиционных систем, при этом последние используются в качестве вспомогательного оборудования, работающего в щадящих режимах. Например, на ОАО «Днепровский МК» (г. Днепродзержинск) после внедрения установок ИМ на 12 шихтовых бункерах агломашин ранее эксплуатируемая система пневмообрушения не демонтирована, а продолжает использоваться в качестве вспомогательной системы. Годичная стоимость потребляемого системой воздуха сократилась по расчетам 2006 года примерно на 300 тыс. грн (см. отзыв).

Внедрение установок ИМ на бункерах агломашин и перед барабаном- окомкователем в агломерационном производстве меткомбината «U.S. Steel, s.r.o. Kosice» позволило отказаться от еженедельных взрывных работ по разрушению отложений материалов, зависших в указанных бункерах.

В настоящее время магнитно-импульсные системы сводообрушения на базе установок ИМ включаются в проекты по реконструкции и строительству новых аглопроизводств, выполняемые различными проектными институтами.

Предприятием «МИТЭК» выполняются работы по дальнейшему внедрению установок ИМ на различных объектах агломерационного производства.

Всегда рады Вашим заказам!

Карта внедрений

Магнитно-импульсные установки ИМ:

- обеспечивают уверенный выход материала из оснащенных бункеров;

- производят очистку стенок бункеров от налипшего материала;

- обеспечивают эффективную регенерацию фильтров;

- работают в энергосберегающем режиме, эксплуатационные затраты минимальны;

- в основном не требуют реконструкции бункеров при их оснащении;

- не нарушают целостности стенок бункеров;

- совместимы с тензометрическими системами контроля веса материала в бункерах;

- соответствуют требованиям Директив и гармонизированных норм технического регулирования Евросоюза по электробезопасности и электромагнитной совместимости;

- применимы во взрывоопасных зонах класса 22, опасных по воспламенению горючей пыли в соответствии с Директивой АТЕХ;

- легко интегрируются в современные автоматизированные системы управления технологическими процессами;

- надежны и долговечны (по техническим условиям – 10 лет, на практике некоторые установки уже эксплуатируются более 25 лет).